一、引言:海洋強國戰略下鈦合金的核心地位與技術挑戰

海洋作為全球71%表面積的資源寶庫,其開發深度與廣度已成為衡量國家綜合實力的關鍵指標。我國“十四五”規劃明確將“深海探測、大洋鉆探、海底資源開發利用”列為重點發展領域,2023年全國海洋生產總值突破12萬億元,占GDP比重達9.8%,其中海洋油氣、深海裝備、海水淡化等核心產業的增速均超8%。然而,海洋環境的極端復雜性——高鹽度(3.5%NaCl)、高靜水壓力(每100m水深增加1MPa)、強電化學腐蝕(Cl?活性隨壓力升高而增強)及生物污損,對結構材料提出了“耐蝕-高強-輕量化”的三重嚴苛要求,傳統鋼鐵、銅合金、鋁合金已難以滿足深海裝備的長期服役需求。

鈦合金因密度僅4.5g/cm3(為鋼的57%)、比強度達366N?m/kg(遠超高強鋼的178N?m/kg)、海水中腐蝕速率近乎零(寶鈦集團實海試驗數據),被冠以“海洋金屬”的稱號,成為解決海洋工程材料瓶頸的核心方案。從俄羅斯“阿爾法”級全鈦核潛艇(鈦用量達3000t)到美國“阿爾文”號深潛器(6500m下潛深度),再到我國“奮斗者”號萬米載人艙(Ti62A合金國產化),鈦合金已成為深海裝備不可替代的關鍵材料。據《2024年中國鈦工業發展報告》,我國海洋工程用鈦加工材用量從2020年的7470t增至2024年的1.2萬t,年均增速13.5%,預計2030年將突破3萬t,占鈦加工材總用量的18%。

當前,全球海洋工程用鈦合金產業正面臨“材料升級-工藝革新-標準完善”的三重變革:一方面,深海裝備向全海深(11000m)、長壽命(30年以上)發展,要求鈦合金兼具抗高壓蠕變、抗應力腐蝕開裂(SCC)及優異焊接性能;另一方面,增材制造、智能檢測等新技術的應用,正在重構鈦合金的生產模式;此外,我國雖已初步建立低-中-高強鈦合金體系,但在基礎研究(深海腐蝕機理)、大型化工藝(3m以上耐壓殼制造)、國際標準對接(ISO5832系列轉化)等方面仍與俄羅斯、美國存在差距。系統梳理鈦合金在海洋工程中的材料體系、制備工藝、腐蝕防護及應用實踐,對推動我國海洋裝備國產化、保障海洋資源安全開發具有重要戰略意義。

二、海洋工程用鈦合金的材料體系與核心性能要求

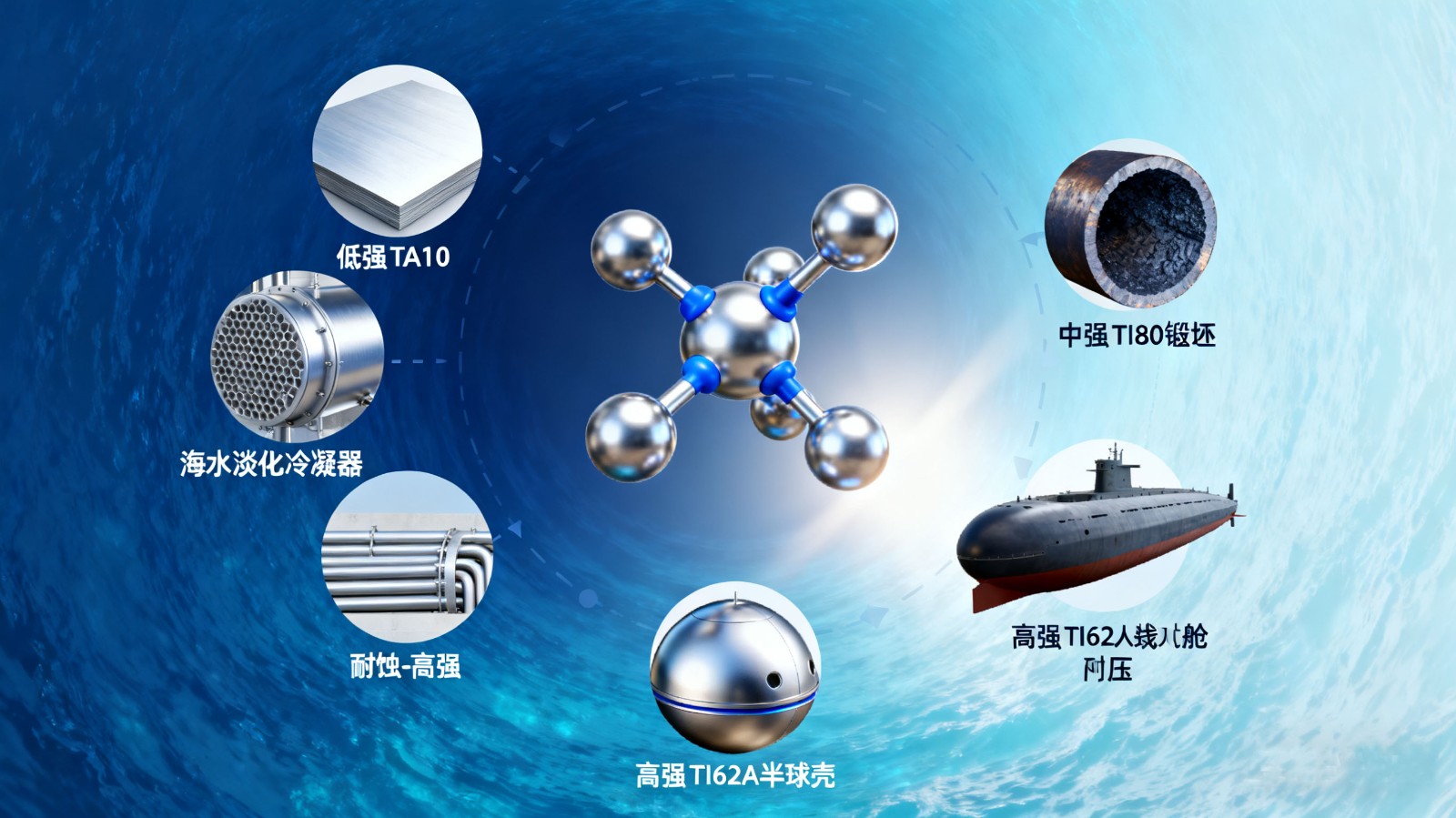

海洋工程用鈦合金需根據服役場景的載荷等級、腐蝕環境及加工需求,形成“低強耐蝕-中強承載-高強耐壓”的分級材料體系。我國參照中國船級社(CCS)《材料與焊接規范》,結合西北有色金屬研究院、寶鈦集團等單位的研發成果,已建立覆蓋屈服強度275~1010MPa的完整體系,各等級材料在成分設計、性能調控及應用場景上形成明確分工。

2.1低強鈦合金:耐蝕導向型應用(屈服強度<490MPa)

低強鈦合金以“優異耐蝕性”為核心設計目標,主要用于海水淡化、濱海電站等無高壓載荷但需長期接觸海水的場景,代表牌號為TA9(Ti-0.2Pd)、TA10(Ti-0.3Mo-0.8Ni),其關鍵性能指標及應用案例如下:

TA9合金:通過添加0.2%Pd元素,顯著提升在含Cl?、H?S介質中的耐點蝕能力,在40%~70%HNO?溶液中腐蝕速率<0.01mm/年(冶金分析數據)。2023年,天津北疆電廠采用TA9鈦管制造海水淡化裝置冷凝器,單臺設備用鈦量達15t,較銅合金冷凝器壽命從5年延長至20年,運維成本降低60%。

TA10合金:近α型鈦合金,Mo、Ni元素的復合添加使其在模擬深海海水(3.5%NaCl,20MPa壓力)中的自腐蝕電流密度僅6.025×10??A/cm2(electrochemicalworkstation測試數據),耐蝕性介于Ti-0.2Pd與純鈦之間,且成本降低30%。我國湖南湘澧鹽礦自1980年代起采用TA10板材制造真空制鹽設備,至今仍無明顯腐蝕痕跡,驗證了其長期耐蝕性能。

低強鈦合金的加工特性突出,TA10板材可在室溫下進行冷彎、沖壓,焊接系數>0.9(焊接接頭抗拉強度>590MPa),適合制造大型焊接結構件如海水管路、換熱器殼體。但需注意,此類合金室溫蠕變現象較明顯(TA10在300MPa應力下1000h蠕變變形量達0.8%),需避免在長期載荷場景中應用。

2.2中強鈦合金:結構承載型應用(屈服強度490~790MPa)

中強鈦合金兼顧強度與塑性,主要用于潛艇殼體、艦船導流罩、海洋平臺結構件等需承受中等載荷的場景,代表牌號為Ti80(Ti-6Al-3Nb-2Zr-Mo)、TA18(Ti-3Al-2.5V)、Ti70(Ti-Al-Fe-Zr),其性能優勢及工程應用如下:

Ti80合金:上海鋼鐵研究所研發的近α型中強鈦合金,抗拉強度≥880MPa,延伸率≥12%,焊接接頭經900℃退火后強度系數達0.9,且在350℃下無應力暴露3000h后仍保持80%以上的塑韌性(鈦工業進展數據)。2021年,西部超導成功制備340mm×1800mm×2700mm的超大規格Ti80鍛坯,用于某型潛艇耐壓殼體,其各方向力學性能差異<5%,組織均勻性達國際先進水平。

TA18合金:Ti-3Al-2.5V合金,熱加工性能優異,在800~1000℃、應變速率1~10s?1條件下以動態再結晶為主(稀有金屬研究數據),適合制造復雜形狀構件如艦船四通海水球閥。我國“深海勇士”號深潛器的導流罩采用TA18板材經熱壓成型,重量較鋼質導流罩減輕40%,透聲性能提升25%。

Ti70合金:近α型鈦合金,抗拉強度700~850MPa,延伸率>20%,優于俄羅斯同系列ЛT3-B合金(延伸率10%~12%)。2023年,中船重工725所采用Ti70合金制造某型艦船桅桿,經實船測試,其抗海洋大氣腐蝕性能較傳統鋼桅桿提升10倍,且無磁性,不干擾艦載雷達信號。

中強鈦合金的核心技術難點在于焊接熱影響區(HAZ)的組織控制,Ti80合金焊接后易析出β相,需通過780℃×2h空冷的焊后熱處理消除,確保接頭韌性(沖擊功≥58.8J/cm2)。

2.3高強鈦合金:耐壓關鍵件應用(屈服強度>790MPa)

高強鈦合金以“高壓承載”為核心設計目標,用于深潛器耐壓殼體、深海鉆桿等極端載荷場景,代表牌號為TC4(Ti-6Al-4V)、TC4ELI(損傷容限型)、Ti62A(Ti-6Al-2Nb-1Ta-0.8Mo),其性能突破及標志性應用如下:

TC4ELI合金:通過降低C(≤0.01%)、O(≤0.13%)等間隙元素含量,提升斷裂韌性(KIC>60MPa?m1/2),片層狀組織的抗疲勞裂紋擴展速率(da/dN)較等軸組織降低30%(萬明攀等研究數據)。2016年,寶鈦集團采用TC4ELI合金制造4500m深潛器載人艙半球殼,直徑2.1m,壁厚50mm,經水壓試驗驗證,在60MPa壓力下無塑性變形,滿足深潛器安全要求。

Ti62A合金:中國科學院金屬所自主研發的高強高韌鈦合金,抗拉強度≥1010MPa,屈服強度≥930MPa,延伸率≥9%,在10909m深海壓力(110MPa)下的壓縮蠕變變形量<0.1%/1000h(“奮斗者”號測試數據)。2020年,“奮斗者”號萬米載人艙采用Ti62A合金半球殼經電子束焊接成型,國產化率>96.5%,實現我國深潛器關鍵材料從“跟跑”到“領跑”的跨越。

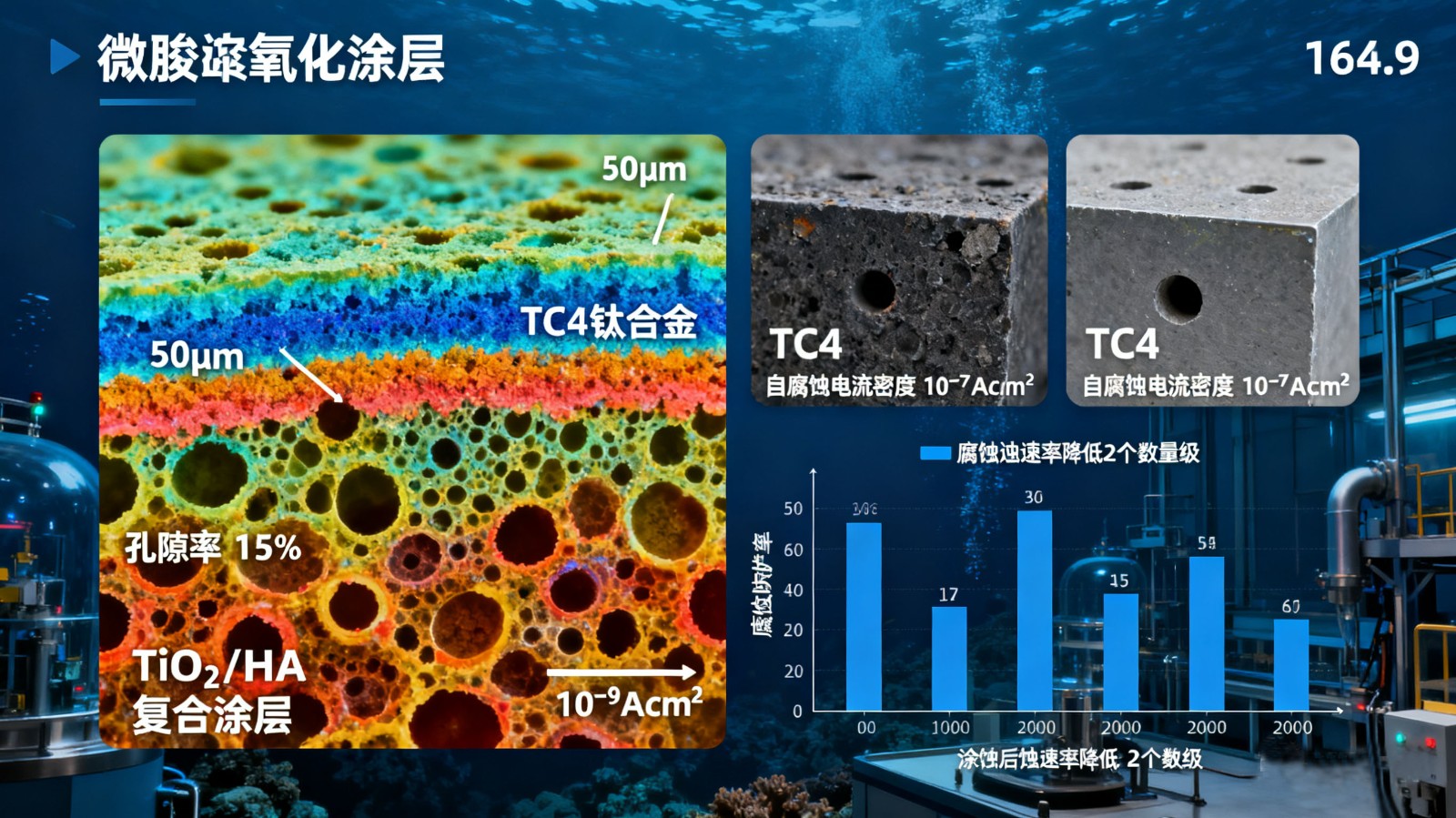

TC4合金:α+β型鈦合金,應用最廣泛的高強鈦合金,在海洋油氣領域用于制造鉆桿,其疲勞壽命(10?次循環)較鋼鉆桿提升5倍。2024年,中國石油集團采用TC4合金制造φ139.7mm深海鉆桿,在南海1500m水深油氣田下井試驗中,連續作業300h無失效,驗證了其抗疲勞、抗腐蝕性能。

高強鈦合金的加工難度較大,TC4ELI合金熱擠壓需控制在β相變點(990~1000℃)以下50℃,擠壓比3~10,避免組織過熱;Ti62A合金焊接需采用真空電子束焊(真空度10??Pa),熱影響區寬度控制在0.5mm以內,確保接頭強度系數>0.9。

三、海洋工程用鈦合金的制備與加工工藝革新

鈦合金的制備加工工藝直接決定其組織均勻性、性能穩定性及成本競爭力。針對海洋工程用鈦合金“大規格、高精度、低缺陷”的需求,行業已形成“真空熔煉-塑性加工-精密焊接”的全流程工藝體系,并涌現出電子束冷床爐熔煉、大噸位熱擠壓、智能焊接等關鍵技術突破。

3.1真空熔煉工藝:保障材料純凈度與成分均勻性

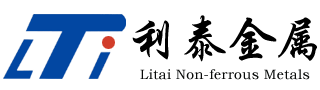

鈦在高溫下易與O、N、H等氣體反應,需采用真空熔煉工藝去除雜質,主要方法包括真空自耗電弧熔煉(VAR)、電子束冷床爐熔煉(EBCHM)、真空感應磁懸浮熔煉,各工藝的技術特點及應用場景如下:

真空自耗電弧熔煉(VAR):現階段最成熟的工業工藝,通過電弧加熱使鈦電極自耗熔化,在水冷銅結晶器中凝固,可去除H?(≤0.002%)、N?(≤0.01%)等易揮發性雜質,適合制備大尺寸鑄錠(直徑可達1.2m)。寶鈦集團采用VAR工藝生產TC4ELI鑄錠,經三次熔煉后,成分偏析度<2%,氧含量控制在0.12%以下,為深潛器載人艙提供優質坯料。但VAR工藝存在電弧分布難控制的問題,易出現高密度夾雜,需通過MeltFlowVAR軟件模擬優化攪拌線圈參數(頻率25Hz以下),改善熔池流動,降低夾雜率至0.001%以下。

電子束冷床爐熔煉(EBCHM):新型熔煉技術,通過高速電子束(加速電壓60~150kV)將動能轉化為熱能,在高度真空(10?3~10??Pa)下熔煉,夾雜物去除率達95%以上,可處理鈦殘料(利用率提升至90%)。2023年,雷云清等采用EBCHM工藝,以TA1殘料+海綿鈦+中間合金為原料,制備出TC4ELI扁錠(600mm×200mm×3000mm),組織均勻性較VAR鑄錠提升40%,且無需多次熔煉,生產周期縮短50%。EBCHM工藝的局限性在于設備投資大(單臺設備超億元),適合高端鈦合金如Ti62A的制備。

真空感應磁懸浮熔煉:新興工藝,利用電磁感應實現金屬熔化與懸浮,避免熔體與坩堝接觸,減少雜質污染(非金屬夾雜≤0.0005%),同時電磁攪拌作用可減少成分偏析。2024年,何永亮等通過優化感應線圈參數(電流頻率50kHz),采用該工藝制備Ti80合金鑄錠(10kg級),晶粒尺寸均勻性達90%,較VAR工藝提升25%。目前該工藝仍處于實驗室向工業轉化階段,主要用于高性能鈦基復合材料(如TiC+TiB增強鈦合金)的制備。

3.2塑性加工工藝:實現構件成型與性能調控

海洋工程用鈦合金構件(管材、板材、鍛件)需通過塑性加工實現形狀與性能調控,核心工藝包括熱擠壓、鍛造、軋制,各工藝的技術要點及工程應用如下:

熱擠壓工藝:用于制造大口徑鈦合金管材(如深海油氣輸送管),需控制擠壓溫度(α+β區)、擠壓比及速度,避免熱效應導致組織過熱。2016年,寶雞鈦業采用3150t臥式擠壓機生產φ140×4×4000mmTC4管材,擠壓溫度950℃,擠壓比8,擠壓速度80mm/s,經在線矯直+堿酸洗后,管材直線度誤差≤0.1mm/m,室溫力學性能為:抗拉強度947~960MPa,屈服強度832~850MPa,延伸率14.5%~16%,滿足海底油氣管道要求。該工藝的關鍵在于雙包套潤滑技術,可減少金屬流動不均勻性,避免表面裂紋。

鍛造工藝:用于制備大型鍛坯(如潛艇耐壓殼體鍛件),分自由鍛與模鍛。西部超導采用“多火次β區鍛造+α+β區精鍛”工藝制備Ti80合金超大鍛坯(340mm×1800mm×2700mm),鍛造溫度900~950℃,單道次變形量15%~20%,經熱處理后,鍛坯各方向硬度差異<3HRC,滿足潛艇殼體的各向同性要求。模鍛工藝則用于復雜形狀構件,如中船重工725所采用模鍛工藝制造Ti70合金艦船導流罩,模具溫度300℃,鍛造壓力4000t,構件尺寸精度達±0.5mm,減少后續機加工量30%。

軋制工藝:用于生產鈦合金板材(如深潛器載人艙面板),需控制軋制溫度與壓下率。南京工業大學研究表明,TC4ELI板材在850℃、壓下率30%的條件下軋制,可獲得雙態組織(等軸α相體積分數30%~40%),其低周疲勞壽命較片層組織提升50%。2024年,寶鈦集團采用二十輥冷軋機生產Ti62A薄板(厚度2~5mm),表面粗糙度Ra≤0.2μm,平面度誤差≤0.1mm/m,為“奮斗者”號載人艙提供優質面板材料。

3.3焊接工藝:保障大型結構的連接可靠性

海洋工程用鈦合金結構(如深潛器耐壓殼、艦船船體)多為焊接結構,焊接質量直接影響服役安全,主要焊接方法包括真空電子束焊、鎢極氬弧焊(TIG焊)、激光焊,各工藝的技術優勢及應用案例如下:

真空電子束焊:高能束焊接技術,能量密度達10?W/cm2,熱影響區窄(<0.5mm),焊縫深寬比可達10:1,適合大厚度構件焊接(如載人艙半球殼拼接)。“奮斗者”號載人艙采用電子束焊拼接Ti62A半球殼,焊接參數為:加速電壓120kV,束流50mA,焊接速度300mm/min,經X光探傷檢測,焊縫無氣孔、裂紋等缺陷,水壓試驗驗證在110MPa壓力下無滲漏。該工藝的關鍵在于真空環境(10??Pa),可避免焊接區氧化(氧含量≤0.13%)。

鎢極氬弧焊(TIG焊):常規焊接方法,設備簡單,操作靈活,適合薄壁構件(如海水管路)焊接。中船重工725所采用TIG焊焊接TA10合金海水管路,保護氣體為99.999%Ar,流量15L/min,焊后經酸洗鈍化處理,焊縫腐蝕速率<0.001mm/年,滿足海水長期浸泡要求。但TIG焊效率低,厚板需多層多道焊,易產生焊接變形,需采用分段退焊法控制變形量<0.5mm/m。

激光焊:高能量密度焊接技術,焊接速度快(可達5m/min),熱輸入低,適合薄規格板材焊接(如艦船上層建筑蒙皮)。2023年,華工激光采用光纖激光焊(波長1064nm,功率3kW)焊接TA5合金板材(厚度2mm),焊縫抗拉強度達700MPa,與母材匹配,且焊接變形量僅0.1mm/m,較TIG焊提升60%。激光焊的局限性在于對裝配精度要求高(間隙≤0.1mm),需采用視覺定位系統確保對接精度。

四、深海環境下鈦合金的腐蝕行為與防護技術

深海環境的“高靜水壓力-高Cl?活性-低氧”特征,導致鈦合金的腐蝕行為與淺海存在顯著差異,主要腐蝕模式包括應力腐蝕開裂(SCC)、高壓蠕變、電偶腐蝕,需通過腐蝕機理研究與防護技術創新,保障構件長期服役安全。

4.1深海環境特征對鈦合金腐蝕的影響

深海環境(水深>1000m)的關鍵參數變化對鈦合金腐蝕的作用機制如下:

高靜水壓力:水深每增加1000m,壓力增加10MPa,導致Cl?活度線性上升(0.725mol/LNaCl溶液中,壓力從0.1MPa增至100MPa時,Cl?活度從1.0增至2.4),加速鈍化膜(TiO?)的滲透與破壞;同時,靜水壓力促進點蝕萌生,X70鋼的實驗數據表明,壓力從0.1MPa增至10MPa時,點蝕坑深度從4μm增至10μm,且坑底出現微裂紋(林俊輝等研究)。對于鈦合金,TC4在20MPa壓力下的應力腐蝕開裂敏感性較常壓下提升30%,主要因壓力促進α/β界面δ氫化物形成,降低斷裂韌性。

低氧含量:深海溶解氧含量<0.5mg/L(淺海為5~8mg/L),導致鈦合金鈍化膜修復能力下降。楊小佳等研究發現,TA2純鈦在4℃、8MPa海水環境中的開路電位(OCP)較常壓下降低0.15V,鈍化膜電阻(Rf)從10?Ω?cm2降至10?Ω?cm2,均勻腐蝕速率增加2倍。但鈦合金的自鈍化能力仍優于其他金屬,TC4在深海環境中的腐蝕速率仍<0.001mm/年,遠低于鋼(0.1mm/年)。

生物污損:深海厭氧微生物(如硫酸鹽還原菌SRB)會附著在鈦合金表面,形成生物膜,通過代謝產生H?S,加速氫致開裂(HIC)。曹攀等實驗表明,TC4在含SRB的深海海泥中浸泡1000h后,氫含量從0.001%增至0.005%,斷裂韌性(KIC)降低15%。

4.2鈦合金的主要腐蝕模式及機理

根據深海服役條件,鈦合金的腐蝕模式可分為應力腐蝕開裂(SCC)、高壓蠕變、電偶腐蝕,其機理及影響因素如下:

應力腐蝕開裂(SCC):鈦合金在“應力-腐蝕介質”耦合作用下的突發性失效,主要機理為“陽極溶解型”與“氫致開裂型”。仝宏韜對Ti62A、TC4ELI、TA5的研究表明,在4℃、8MPa海水環境中,三種合金的SCC敏感指數均<25%,無顯著SCC傾向;但當應力水平>0.7σs(σs為屈服強度)時,TC4ELI的SCC敏感指數增至40%,主要因應力促進H?向裂紋尖端擴散,形成氫致開裂。續文龍通過Comsol模擬發現,深海7km環境中,TC4的氫擴散系數較常壓下增加2倍,裂紋擴展速率達10??mm/s。

高壓壓縮蠕變:深海高靜水壓力導致鈦合金產生塑性變形,主要發生在α型和α+β型鈦合金(如TC4、Ti80),β型鈦合金蠕變不明顯。陳博文對TC4的高壓壓縮蠕變實驗表明,在695MPa應力(0.7σs)下,TC4的蠕變曲線僅存在減速階段,1000h蠕變變形量為0.3%;當應力增至893MPa(0.9σs)時,出現穩態蠕變階段,變形量達1.2%,主要因位錯滑移系增多,位錯密度從1012cm?2增至1013cm?2(TEM觀察)。王雷的研究則發現,雙態組織TC4ELI的抗蠕變性能較片層組織提升40%,因等軸α相可阻礙位錯運動。

電偶腐蝕:鈦合金與其他金屬(如鋼、銅合金)接觸時,因電位差形成腐蝕電池,鈦合金為陰極(電位-0.25V),偶接金屬為陽極,加速陽極腐蝕。漆路平實驗表明,TC4與316L不銹鋼偶接時,電偶電流密度達10μA/cm2,316L的腐蝕速率增加5倍;但鈦合金自身無腐蝕,僅需在接觸面采用絕緣墊片(如聚四氟乙烯)即可避免電偶腐蝕。

4.3鈦合金的腐蝕防護技術

針對深海腐蝕特點,行業已形成“表面改性-涂層防護-工藝優化”的綜合防護體系,具體技術如下:

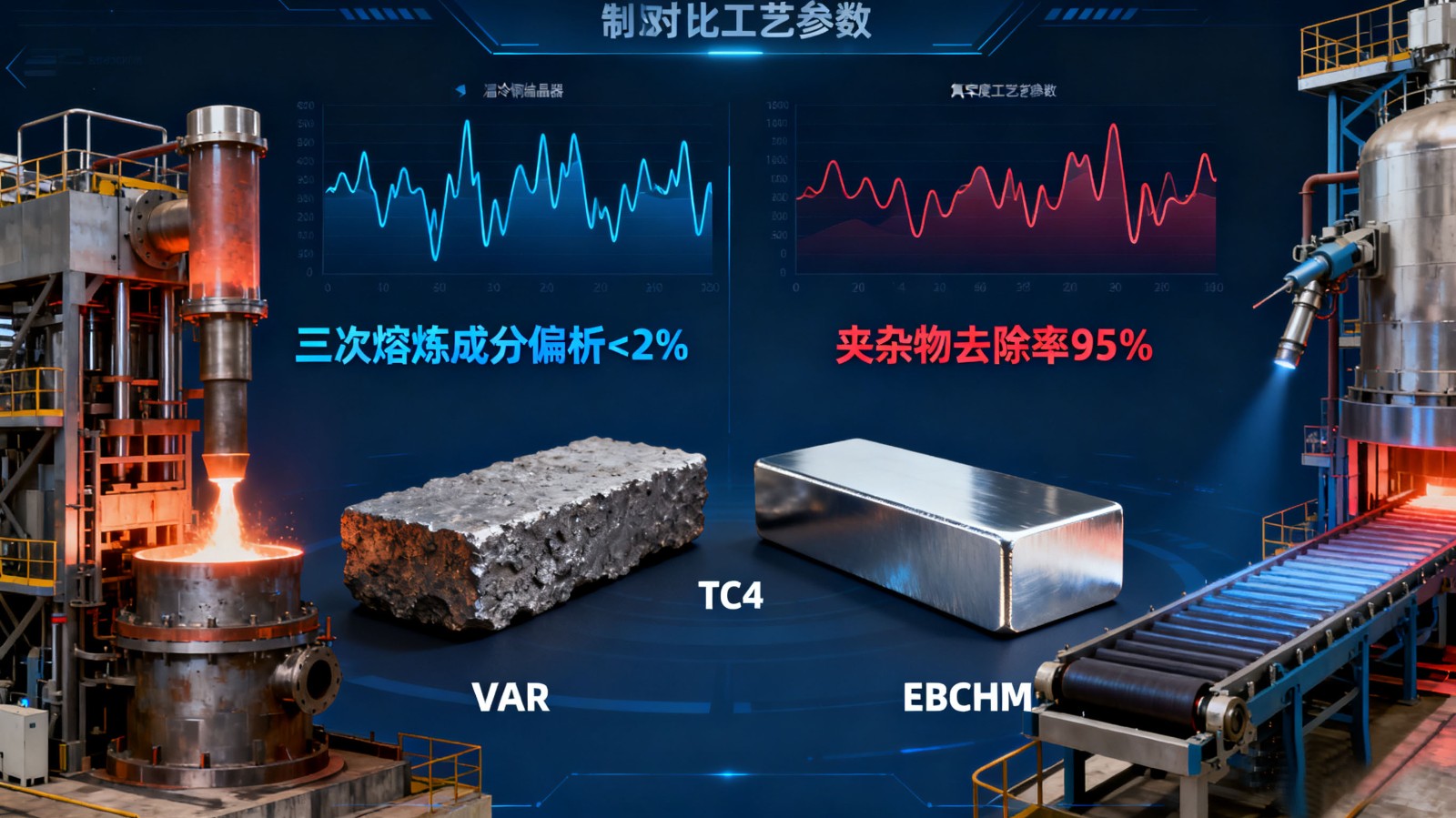

表面改性技術:通過改變鈦合金表面狀態提升耐蝕性,主要方法包括微弧氧化(MAO)、激光氮化。2024年,中船重工725所采用微弧氧化技術在TC4表面制備TiO?/HA復合涂層,涂層厚度50μm,孔隙率15%,在3.5%NaCl溶液中的自腐蝕電流密度降至10??A/cm2,較基材降低2個數量級;激光氮化(N?氛圍,功率500W)則在TC4表面形成TiN層(厚度10μm),硬度達1800HV,耐磨損性能提升5倍,適合深海鉆桿等耐磨構件。

涂層防護技術:采用有機涂層或金屬涂層隔離腐蝕介質,如聚四氟乙烯(PTFE)涂層、鋅鋁偽合金涂層。寶鈦集團在TA10海水管路表面涂覆PTFE涂層(厚度20μm),其耐生物污損性能提升80%,SRB附著量減少90%;鋅鋁偽合金涂層(Zn-15Al)則通過犧牲陽極保護,在TC4表面形成腐蝕電流,保護涂層下基材,適合海洋平臺結構件。

工藝優化技術:通過熔煉、熱處理工藝降低鈦合金的腐蝕敏感性,如EBCHM熔煉減少夾雜(降低點蝕源)、時效處理調控組織(提升抗SCC性能)。易瓊華對Ti-Zr-Ta合金的研究表明,經600℃時效處理后,合金發生調幅分解,Zr含量增加使屈服強度提升至1769MPa,彈性模量降至83GPa,同時抗SCC性能提升30%,因細化的第二相可阻礙裂紋擴展。

五、鈦合金在海洋工程各領域的應用實踐

鈦合金憑借“耐蝕-高強-輕量化”的綜合優勢,已在深潛器、海洋油氣、海水淡化、船舶與海洋能等領域實現規模化應用,形成從“關鍵部件”到“整機裝備”的產業化格局,國內外典型應用案例如下:

5.1深潛器:全海深耐壓結構的核心材料

深潛器的載人艙、浮力球等耐壓部件需承受全海深(11000m)壓力(110MPa),鈦合金是唯一能同時滿足“高壓承載-輕量化-耐蝕”要求的材料,國內外標志性應用如下:

國外案例:美國“阿爾文”號深潛器(1973年升級)采用Ti-6Al-2Nb-1Ta-0.8Mo合金制造耐壓艙,下潛深度從3658m提升至6500m,艙體重量較鋼質減輕40%;俄羅斯“和平”號深潛器(1987年服役)采用Ti-6Al-4VELI合金載人艙,內徑2.1m,可搭載3人,在6000m水深服役30年無腐蝕失效;日本“深海6500”號(1990年服役)采用TC4ELI合金耐壓艙,電子束焊接成型,下潛深度6500m,累計下潛次數超1000次。

國內案例:我國“蛟龍”號(2012年)采用俄羅斯BT6(TC4ELI)合金載人艙,下潛7000m,國產化率58.6%;“深海勇士”號(2017年)采用國產TC4ELI和Ti80合金,載人艙國產化率達95%,下潛4500m,重量較“蛟龍”號減輕10%;“奮斗者”號(2020年)采用國產Ti62A合金載人艙,下潛10909m,艙體采用半球沖壓+電子束焊接成型,焊縫系數0.95,在萬米深海壓力下的變形量<0.1mm,實現我國深潛器材料從“進口依賴”到“自主可控”的突破。

深潛器用鈦合金的關鍵技術難點在于大型耐壓殼的制造,“奮斗者”號載人艙半球殼的成型采用“熱壓成型+旋壓精整”工藝,加熱溫度900℃,壓力5000t,成型后圓度誤差≤0.5mm,為焊接精度提供保障。

5.2海洋油氣:深海鉆采裝備的耐蝕材料

海洋油氣開發向深水(>1500m)、高溫(>150℃)、高壓(>100MPa)發展,鈦合金用于鉆桿、隔水管、換熱器等部件,解決傳統鋼質材料的腐蝕失效問題,應用案例如下:

國外案例:美國Conoco公司1991年在Heidrun平臺采用TC4合金提升管,重量較鋼質減輕50%,全壽命期節省成本1700萬美元;挪威北海油田采用TC4ELI合金制造φ600×25×15000mm立管,在含H?S、CO?的深海環境中服役20年無腐蝕;美國RMI公司生產的Ti-3Al-2.5V合金管(φ650×25×35000mm)用于海底石油開采,疲勞壽命達10?次循環,是鋼鉆桿的5倍。

國內案例:2022年,中國石油集團采用TC4合金制造φ139.7mm深海鉆桿,在南海1500m水深油氣田下井試驗中,連續作業300h,鉆桿磨損量<0.1mm,遠低于鋼鉆桿(0.5mm);2024年,天津鋼管集團與七二五所聯合研制的Ti80合金油井管,在川西高溫油氣田(180℃,含H?S)中服役,腐蝕速率<0.001mm/年,滿足油田開發要求。

海洋油氣用鈦合金的成本優勢需從全壽命周期考量,雖然TC4鉆桿的初始成本是鋼鉆桿的3倍,但壽命是鋼鉆桿的5倍,全壽命成本反而降低40%,適合深水長期開發項目。

5.3海水淡化:高效換熱的耐蝕材料

海水淡化裝置的冷凝器、換熱器、管件長期接觸海水,鈦合金可解決銅合金的腐蝕問題,國內外應用如下:

國外案例:美國哈維鋁業公司1965年在美屬維爾京群島海水淡化廠首次采用TA1鈦管件,單機用鈦量5t,換熱系數達2000W/(m2?K),較銅合金提升25%,壽命從5年延長至20年;日本川崎重工采用TA10合金制造多級閃蒸海水淡化裝置的冷凝器,單臺用鈦量100t,日產淡水5萬噸,能耗較銅合金裝置降低15%。

國內案例:2021年,山東黃島海水淡化廠采用TA10合金焊管(φ19×0.5×4220mm)制造冷凝器,共用2200支,重量1.25t,在3.5%NaCl溶液中服役3年,腐蝕速率<0.0005mm/年,換熱效率保持穩定;2023年,天津北疆電廠采用TC4合金制造海水淡化裝置的高壓泵葉輪,重量較鋼質減輕40%,抗氣蝕性能提升30%,使用壽命達10年。

海水淡化用鈦合金以低強鈦合金為主(TA9、TA10),其加工成本較低,且焊接性能優異,適合制造大型換熱設備,目前我國海水淡化裝置的鈦使用率已從2015年的10%提升至2024年的35%,預計2030年將達50%。

5.4船舶與海洋能:輕量化與耐蝕的平衡

鈦合金在船舶中用于船體結構、管路、聲吶導流罩等部件,在海洋能中用于潮汐能發電機的葉片、溫差能換熱器,應用案例如下:

船舶應用:俄羅斯“阿爾法”級核潛艇采用Ti-4Al-2V(ПТ-3В)和Ti-2Al-2.5Zr(ПТ-7М)合金制造全鈦殼體,鈦用量達3000t,潛深400m,航速45節,是世界上最快的核潛艇;美國LPD17兩棲船塢運輸艦采用TC4合金制造海水系統管路和閥門,重量減輕50%,全壽命期節省成本1700萬美元;我國某型艦船采用Ti70合金制造桅桿,重量較鋼質減輕60%,無磁性,不干擾艦載雷達信號。

海洋能應用:2023年,我國首臺潮汐能發電機采用TC4合金制造葉片(長度15m),重量較鋼質減輕40%,在福建平潭海域服役,抗海水腐蝕性能優異,年發電量達100萬度;美國夏威夷溫差能電站采用TA1合金制造換熱器,用鈦量50t,利用表層海水(25℃)與深層海水(4℃)的溫差發電,裝機容量100kW,換熱器壽命達20年。

六、國內外發展對比與未來趨勢

6.1國內外發展差距分析

俄羅斯、美國、日本在海洋工程用鈦合金領域起步早(50余年),已形成完整的材料體系、工藝裝備及標準體系,我國雖實現關鍵材料國產化,但在基礎研究、大型化工藝、國際標準對接等方面仍存在差距:

材料體系:俄羅斯建立了490~785MPa強度級別的船用鈦合金體系,涵蓋ПТ-3В(Ti-4Al-2V)、ПТ-7М(Ti-2Al-2.5Zr)等專用牌號,可滿足潛艇、深潛器等裝備需求;美國則依托航空鈦合金體系(如Ti-6Al-4V),通過成分調整(降低間隙元素)適應海洋環境;我國雖開發了Ti62A、Ti80等專用合金,但材料種類較少(國外約20種,國內約10種),且缺乏極端環境(如含H?S深海油氣田)專用合金。

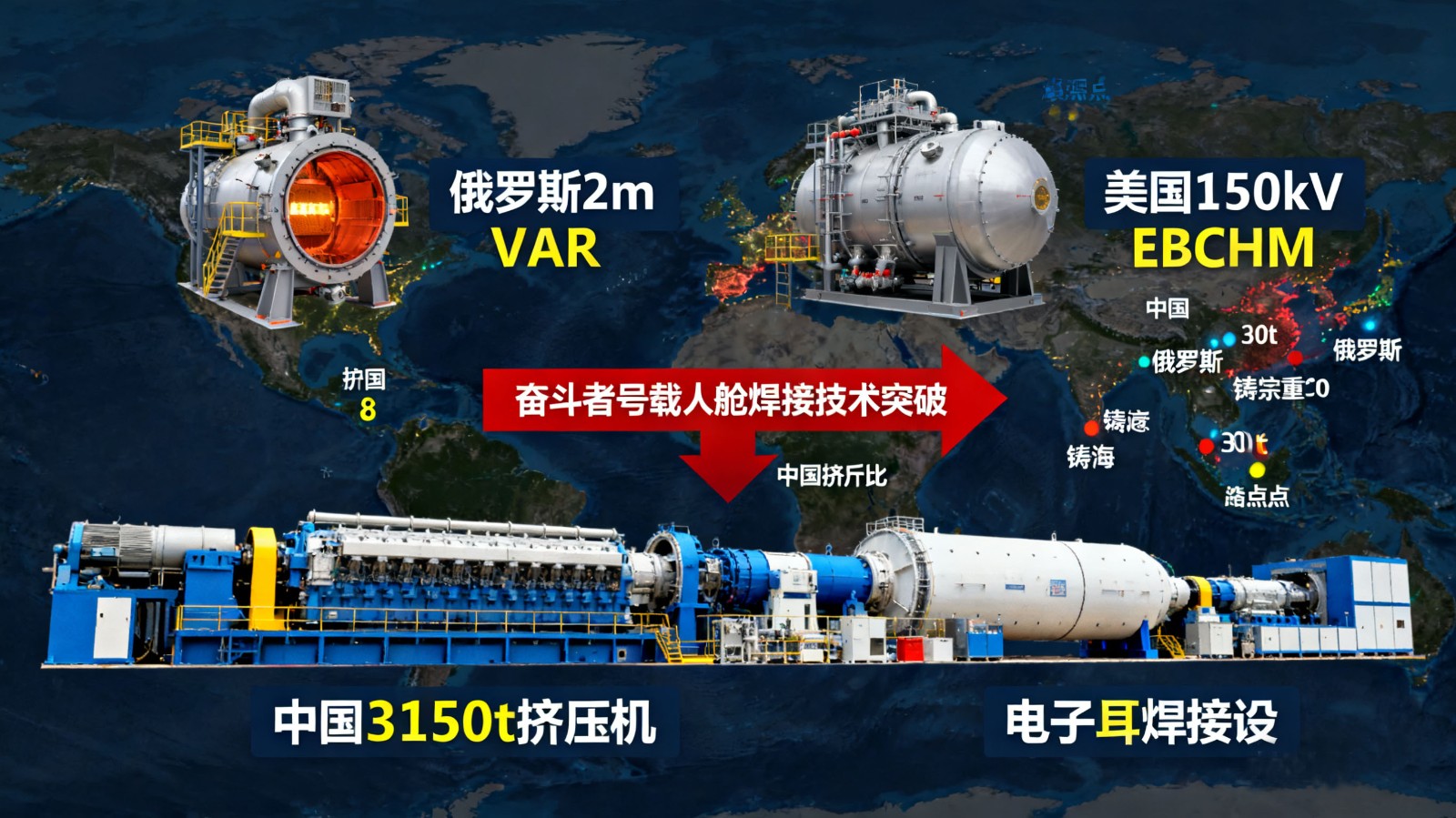

工藝裝備:俄羅斯擁有世界最大的VAR爐(可生產直徑2m鑄錠)和攪拌摩擦焊設備(可焊接70英尺鈦合金板),美國擁有150kV電子束冷床爐,日本擁有超高壓真空電子束焊接設備(加速電壓150kV);我國雖具備VAR、EBCHM熔煉能力,但大型化裝備(如3m以上耐壓殼成型設備)仍依賴進口,且增材制造鈦合金的合格率(約85%)低于國外(95%)。

標準體系:國際標準化組織(ISO/TC150)制定了ISO5832系列標準(4項),美國ASTM制定了10項醫用鈦合金標準,涵蓋材料、工藝、檢測;我國GB/T13810-2017僅包含第一代、第二代鈦合金,第三代鈦合金(如Ti62A)尚未納入國家標準,且缺乏深海腐蝕評價標準,與國際標準對接滯后約5年。

6.2未來發展趨勢

隨著海洋工程向“更深、更遠、更智能”發展,海洋工程用鈦合金將呈現“材料低成本化、工藝智能化、性能多功能化”的發展趨勢:

材料創新:開發低成本鈦合金(如Ti-Fe系、Ti-Mn系),通過添加廉價元素替代Nb、Ta,降低成本30%;開發多功能復合鈦合金(如耐蝕-耐磨-抗疲勞一體化),如南京工業大學開發的Ti-3Al-5Mo-4Cr-2Zr-1Fe合金,抗拉強度1313MPa,斷裂韌性75.8MPa?m1/2,耐蝕性優于TC4,適合深海高壓環境。

工藝升級:增材制造(AM)技術將廣泛應用,如采用激光粉末床熔覆(LPBF)制造多孔鈦合金浮力球,孔隙率可控(50%~70%),比強度提升40%;智能化加工技術(如數字孿生、AI檢測)將普及,寶鈦集團已建立鈦合金軋制數字孿生系統,可預測軋制過程中的組織性能,使產品合格率從82%提升至96%。

性能優化:重點提升鈦合金的抗蠕變、抗疲勞性能,如通過超細晶化(晶粒尺寸<1μm)使Ti80合金的高溫蠕變強度提升50%;開發抗生物污損鈦合金,如添加Ag、Cu等抗菌元素,使TC4合金對金黃色葡萄球菌的抑菌率達98%,適合海洋生物密集區應用。

標準完善:加快第三代鈦合金標準制定,將Ti62A、Ti80納入GB/T13810系列;建立深海腐蝕評價標準,制定模擬深海環境(壓力、溫度、介質)的腐蝕試驗方法;加強國際標準對接,推動我國鈦合金標準轉化為國際標準,提升國際競爭力。

七、總結

鈦合金作為“海洋金屬”,已成為海洋工程裝備從“淺海”向“深海”、從“常規”向“高端”發展的核心支撐材料。我國在海洋工程用鈦合金領域已實現從“跟跑”到“并跑”的跨越,建立了低-中-高強完整材料體系,開發了Ti62A、Ti80等專用合金,實現“奮斗者”號萬米深潛器關鍵材料國產化,在深潛器、海洋油氣、海水淡化等領域形成規模化應用。

當前,我國海洋工程用鈦合金仍面臨三大挑戰:一是基礎研究薄弱,深海高靜水壓力下的腐蝕機理、蠕變-腐蝕交互作用機制尚未完全闡明;二是工藝裝備存在短板,大型耐壓殼成型、超高壓焊接等設備仍需突破;三是標準體系不完善,第三代鈦合金及深海腐蝕評價標準缺失。未來需通過“產學研用”協同創新,重點突破低成本鈦合金材料、智能化制備工藝、極端環境防護技術,完善標準體系,推動我國從“鈦材料大國”向“鈦材料強國”轉變,為海洋強國戰略提供堅實的材料保障。

相關鏈接

- 2025-08-06 從微觀組織到工程應用:TA9鈦合金熱處理工藝與耐蝕性能的領域適配性研究

- 2025-08-06 海洋工程鈦合金技術突破:Ti80合金工藝-組織-性能關聯機制與協同優化

- 2025-08-02 熱處理工藝對海洋工程及深海探測裝備用Ti80鈦合金棒材組織與性能的縱深影響分析

- 2025-07-17 利泰金屬淺析TA9/TA18/Ti80鈦合金在海洋工程中的應用

- 2025-07-11 熱處理參數對Ti80鈦合金板材表面污染層的影響

- 2025-06-23 從"跟跑"到 "并跑":Ti80鈦合金產業化三大矛盾破解與技術突圍路徑

- 2025-06-21 解鎖TA9鈦合金先進工藝新高度:增材制造+表面強化

- 2025-06-11 海洋工程核心材料Ti80鈦合金板:創新突破與全球產業鏈高端躍升路徑

- 2025-06-04 利泰金屬談幾種特殊牌號鈦合金板的性能特點與工藝流程

- 2025-05-23 海洋工程領域用Ti80鈦板的制造工藝全鏈條和核心應用場景