基于TA15鈦合金優良特性和武器裝備輕量化戰術指標,TA15鈦合金艙段逐漸應用于炮彈、導彈、裝甲和高聲速飛行器等高沖擊、高膛壓等惡劣、極端服役工況[1-3]。但TA15鈦合金復雜艙段傳統機加方式加工難度大、效率低、材料利用率低、產品合格率低,嚴重制約其生產進度及成本控制。選區激光熔化(SelectiveLaserMelting,SLM)技術是一種以激光為能量源的增材制造技術,具有高個性化制造、近凈成型、致密度高和力學性能優異等優點[4-6]。目前針對增材制造TA15鈦合金的研究主要集中在組織及靜態力學性能,索葉龍[7]等人利用SLM技術制備了TA15沉積樣并研究了拉伸溫度對TA15鈦合金準靜態力學性能的影響,研究表明隨著拉伸溫度升高,合金強度下降,斷后伸長率提高,500℃時抗拉強度、屈服強度和斷后伸長率分別為890MPa、745MPa和11%。王志敏[8]等人利用SLM技術制備了TA15鈦合金試樣,研究了不同熱處理溫度對TA15組織及性能影響,研究表明沉積態橫向/縱向試樣抗拉強度和延伸率分別為1259MPa/1095MPa和7.3%/2.6%,表現出一定的各向異性。隨著熱處理溫度的升高,試樣抗拉強度降低延伸率升高,力學性能的各向異性得到明顯改善。牟健偉[9]等人研究了激光增材連接TA15鈦合金結構樣件結合區的組織及力學性能,研究表明連接區顯微組織與母體基本一致,為網籃組織。結合區的室溫拉伸、沖擊和斷裂韌性與母材相當。目前對SLM技術制備的TA15鈦合金艙段不同位置下的力學性能尤其是動態力學研究極少,有必要對其高沖擊動態力學性能進行深入研究,為未來SLM制備TA15合金在高沖擊環境下的廣泛應用提供理論基礎。因此,本文以TA15鈦合金粉末為原材料制備艙段毛坯,經真空退火熱處理后從毛坯周身取樣,通過準靜態拉伸力學試驗和SHPB實驗,研究不同取樣位置及方向在不同應變率(10-2/s~103/s)下的動態響應,得到不同取樣位置試樣在1000/s下的應力-應變曲線、屈服強度等關鍵力學參數,并對準靜態力學和SHPB實驗后的試樣進行斷口形貌和金相組織分析,進而為增材制造TA15鈦合金艙段生產提供理論指導。

1、試驗方法

1.1試驗材料及設備

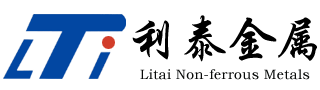

本實驗所用TA15鈦合金粉末采用EIGA氣霧化方法制備,由中國兵器科學研究院寧波分院生產,粉末化學成分如表1所示,所用粉末粒度為20-63μm,粉末粒度呈正態分布,其SEM形貌如圖1所示,粉末球形度較高,但仍有部分衛星粉的存在。為保證粉末流動性,實驗前在80℃真空條件下干燥粉末2h;同時用除濕機將環境濕度降至45%以下,以避免粉末干燥處理后取出時再次吸潮。

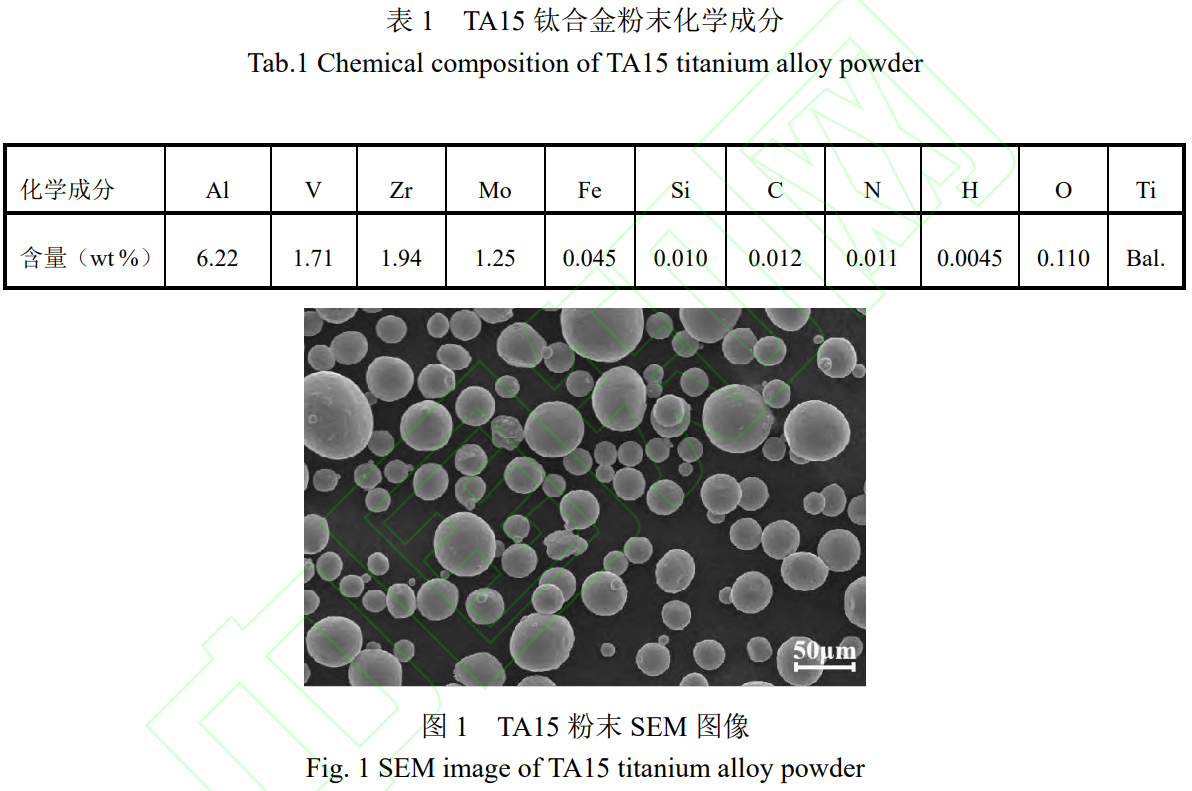

TA15鈦合金艙段打印所用設備為易加三維科技有限公司的EPM650H金屬打印機,打印所用基板材料為TC4鈦合金。使用前用丙酮對基板表面進行去油污處理并吹干。TA15鈦合金艙段經780℃真空退火熱處理后進行周身解剖取樣,所取試樣進行室溫準靜態和動態壓縮力學測試。常溫準靜態拉伸力學實驗所用設備為E45.105微機控制電子萬能材料試驗機,檢測標準為GB/T228.1-2021,試樣平行段測試尺寸為Ф5mm×25mm;室溫動態壓縮所用設備為Ф16mm霍普金森壓桿,檢測標準為GB/T34108-2017。如圖2所示,SHPB設備壓桿材料為高強合金鋼,撞擊桿長度為300mm,入射桿和透射桿長度均為1200mm,撞擊桿存在炮管內。試驗所用應變率為800/s~1600/s,檢測試樣尺寸為Ф6mm×5mm的圓柱。測試時將試樣放在入射桿和透射桿之間,試樣沉積方向與試驗加載方向一致,通過調節氣體壓力改變撞擊桿速度,實現高應變率加載。利用EP-30P型掃描電子顯微鏡對實驗后的斷裂試樣進行斷面形貌觀察,將SHPB試樣沿圓柱軸線方向剖開,利用Keller試劑腐蝕剖面后,利用ZEISSAxioobserver金相顯微鏡進行微觀組織觀察。

1.2試驗方法

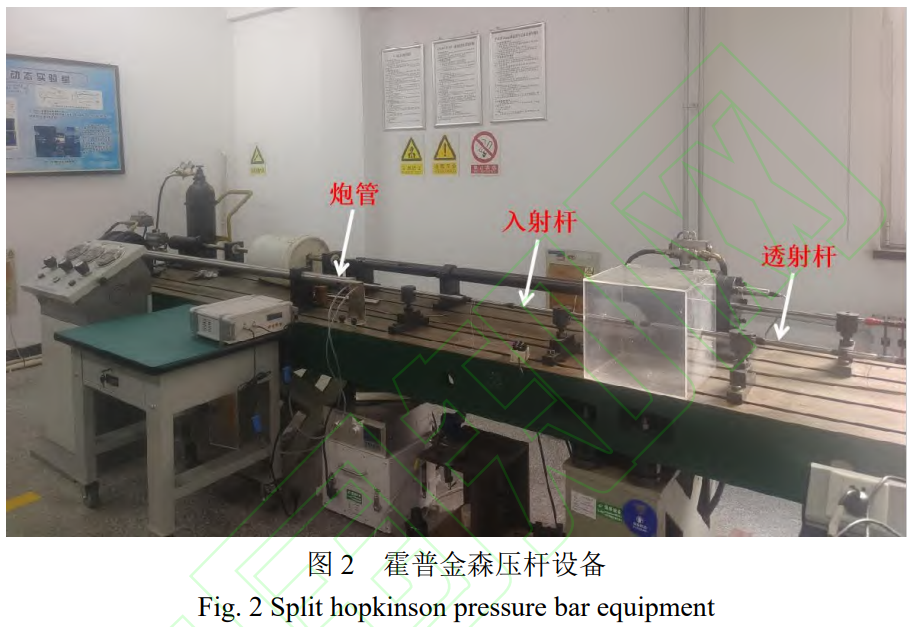

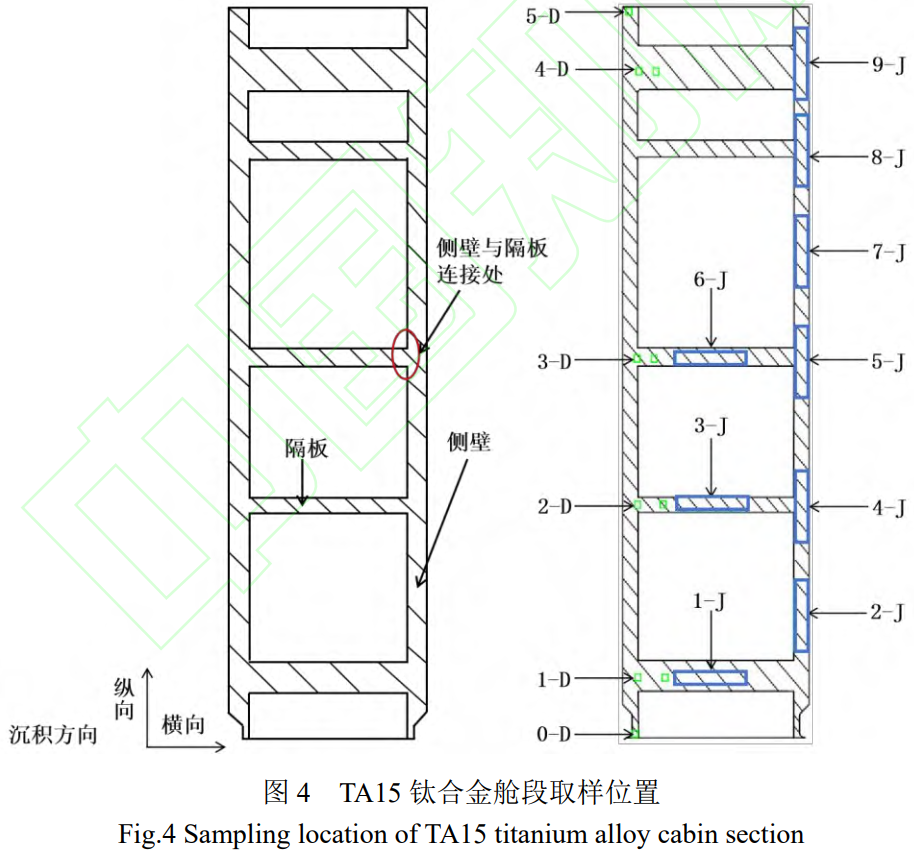

如圖3所示,SLM制備的TA15鈦合金艙段毛坯外徑158mm,高620mm,壁厚8~15mm。TA15鈦合金艙段取樣如圖4所示,為研究打印艙段的各向異性,需要從TA15鈦合金艙段中取橫向沉積和縱向沉積試樣。另外,側壁與隔板連接處存在結構應力集中,屬于危險截面。結合準靜態力學試樣尺寸及動態力學試樣尺寸,在艙段側壁剖切縱向沉積試樣、隔板上剖切橫向沉積試樣(試樣編號1-J~9-J)用于準靜態力學測試,在側壁、隔板、側壁與隔板連接處取橫向和縱向沉積試樣(試樣編號0-D~5-D)用于動態壓縮力學測試。

2、結果與討論

2.1準靜態力學性能分析

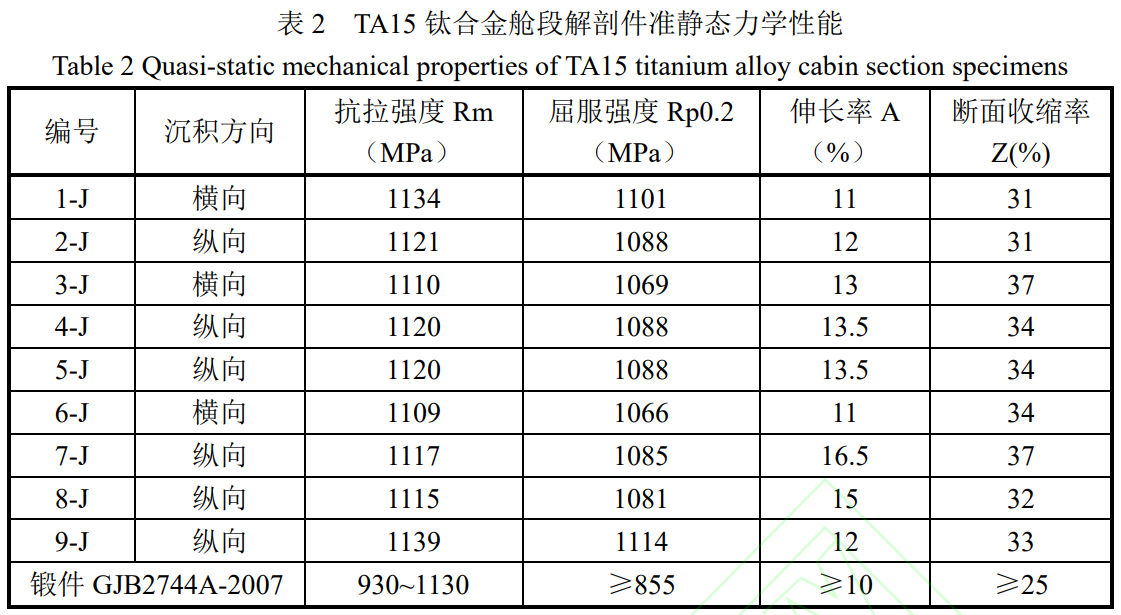

表2為TA15鈦合金艙段剖切準靜態力學試樣室溫拉伸性能,所有試樣伸長率均大于10%,屈服強度最大為1114MPa,位于艙段584mm高度的側壁縱向沉積試樣;屈服強度最小為1066MPa,位于艙段330mm高度的隔板橫向沉積試樣,兩者屈服強度相差為48MPa。所有試樣屈強比在0.96~0.98之間,屈服強度標準差為14.71,力學性能達到鍛件水準。

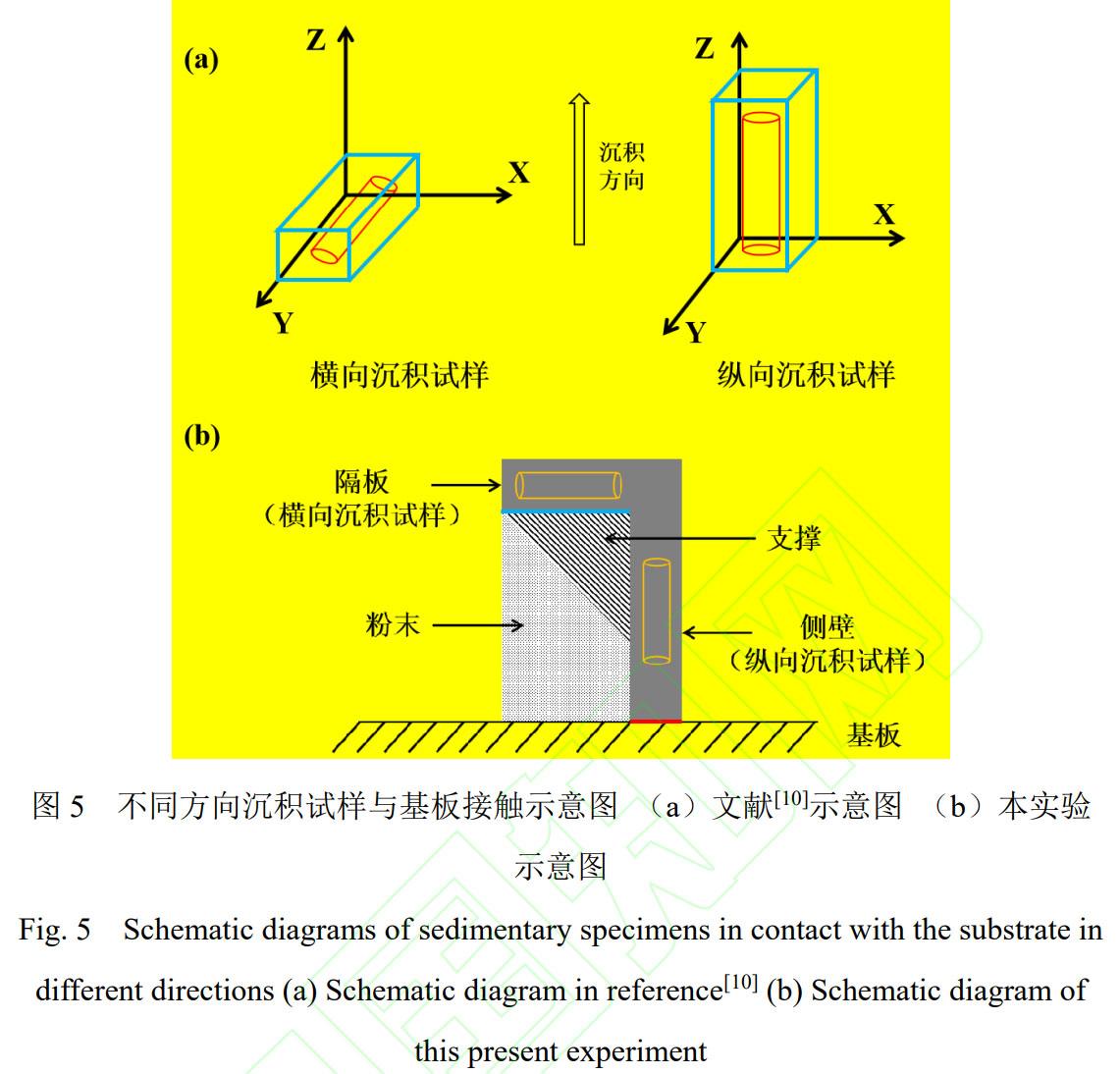

橫向沉積試樣伸長率/斷后收縮率平均值11.67%/34%,縱向沉積試樣伸長率/斷面收縮率平均值13.75%/33.5%;縱向沉積試樣在強度和塑性方面略優于橫向沉積試樣,與文獻[10]中的縱向沉積試樣較橫向沉積試樣強度差而塑性好的規律不同。其原因如下:對于文獻中的試樣,其打印方式如圖5(a)所示。沿橫向沉積的試樣與基板的接觸面積大于沿縱向沉積的試樣,橫向沉積試樣產生了更高的溫度梯度,成形過程中產生的熱量在橫向沉積試樣中比縱向沉積試樣中更有效地通過基板傳導。而對于本實驗中的試樣,打印方式如圖5(b)所示,隔板試樣為橫向沉積試樣,側壁試樣為縱向沉積試樣。在打印過程中,為了更好地完成構件打印,需要在隔板下方添加支撐,支撐一側連接到側壁上,支撐下方為粉末,這導致隔板并未直接與基板接觸,隔板下方的支撐和粉末導熱性差,成形過程中產生的熱量無法有效通過基板傳導。而側壁下方直接與基板接觸,在打印過程中側壁產生了更高的溫度梯度,產生的熱量可更好地通過基板傳導,冷卻速率大于隔板試樣,這導致縱向沉積試樣較橫向沉積試樣產生更多細針狀α’馬氏體,馬氏體內存在大量位錯與孿晶,因此側壁試樣具有更高的強度[10,11]。此外,側壁試樣中的β晶粒長軸平行于拉伸載荷,拉伸裂紋的傳播路徑在穿過不同β晶粒時會產生偏移并消耗更多能量,拉伸過程中裂紋擴張較隔板試樣困難,容易沿晶斷裂,進而表現出更好的塑性。因此側壁(縱向沉積試樣)的強度和塑形均優于隔板(橫向沉積試樣)。

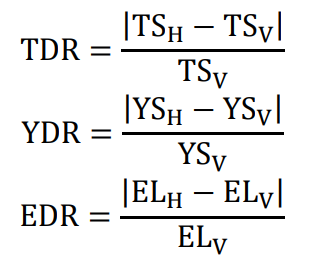

利用抗拉強度差比(TDR)、屈服強度差比(YDR)和伸長率差比(EDR)表征試樣的各向異性,計算公式如下。本文所有試樣的TSDR、YSDR和EDR的范圍分別為1.68%~2.71%、1.82%~4.50%和7.69%~50%。本文試樣在強度方向上的各向異性不明顯,但在塑性方向上的各向異性較大,這主要是艙段的熱處理溫度和保溫時間較文獻相比較低,且隔板存在熱應力集中現象。

式中,TS、YS和EL分別代表抗拉強度、屈服強度和伸長率,H和V代表橫向沉積和縱向沉積方向。

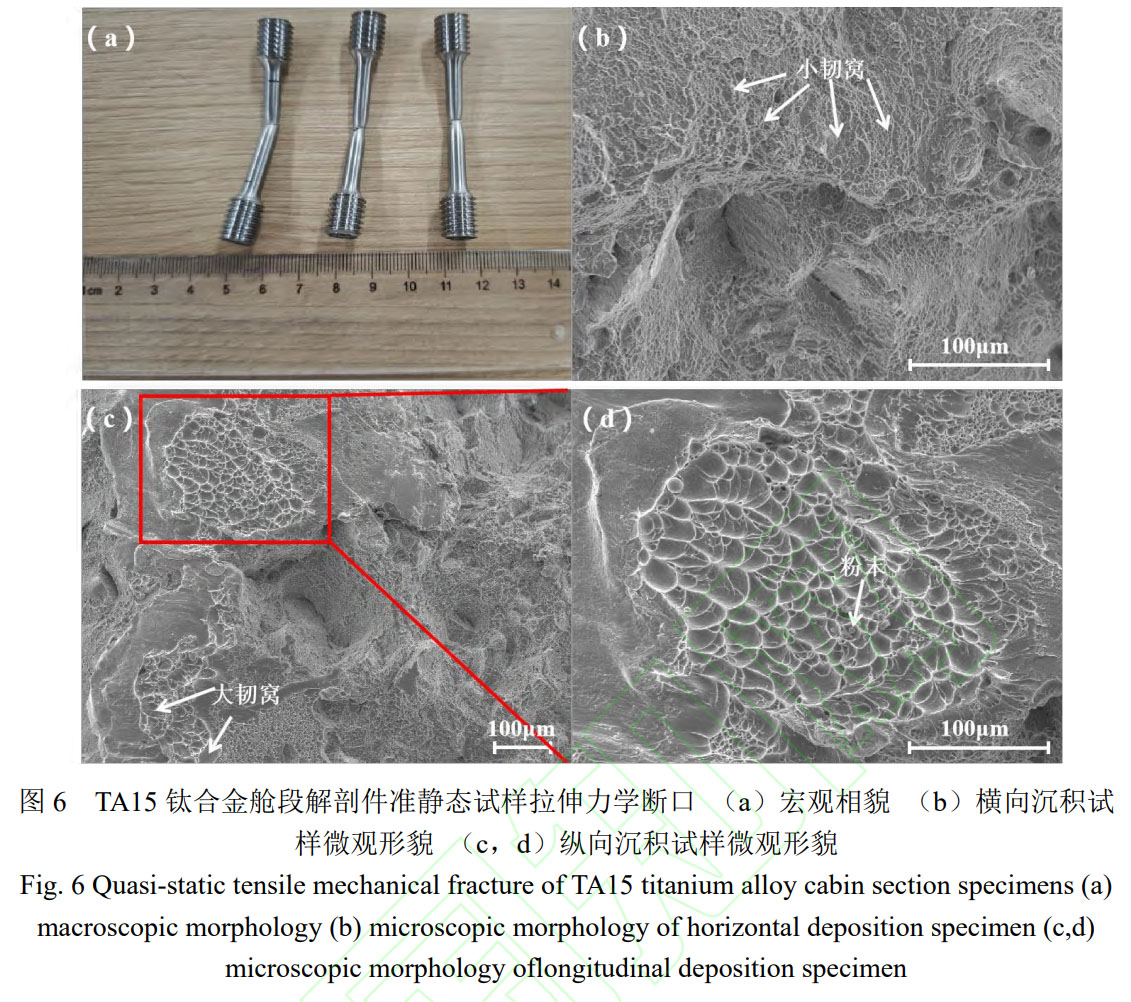

圖6為TA15鈦合金艙段解剖件準靜態力學試樣拉伸斷裂宏觀形貌及斷口微觀形貌,圖6(a)中宏觀試樣有明顯頸縮現象,圖6(b)、(c)中斷口微觀韌窩密集,裂紋擴展途徑曲折,屬于韌窩聚集型斷裂,圖6(d)存在極少量未熔粉末,激光能量密度適當增加可減少未熔合、欠熔合粉末或球化現象的發生[13]。但由于SLM工藝成形過程能量輸入的特點,此現象難以避免。

2.2動態力學性能分析

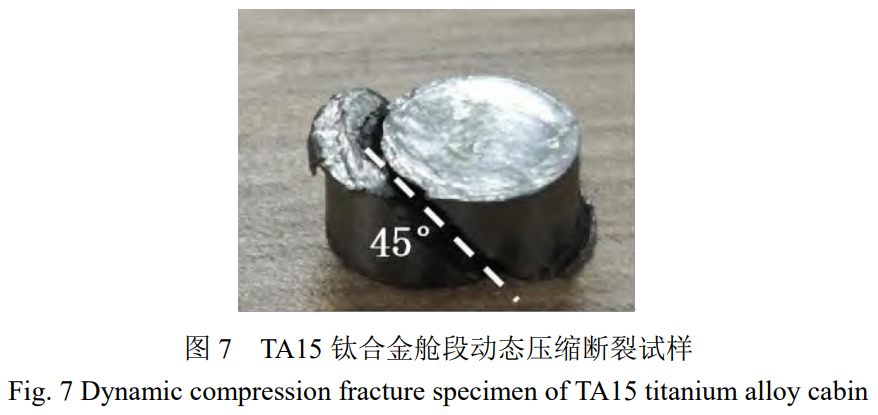

圖7為艙段動態壓縮斷裂試樣,試樣在高應變率下呈現剪切破壞,剪切破壞方向與壓縮載荷方向的夾角約為45°,該方向是試樣承載的剪應力的最大方向[14-16]。

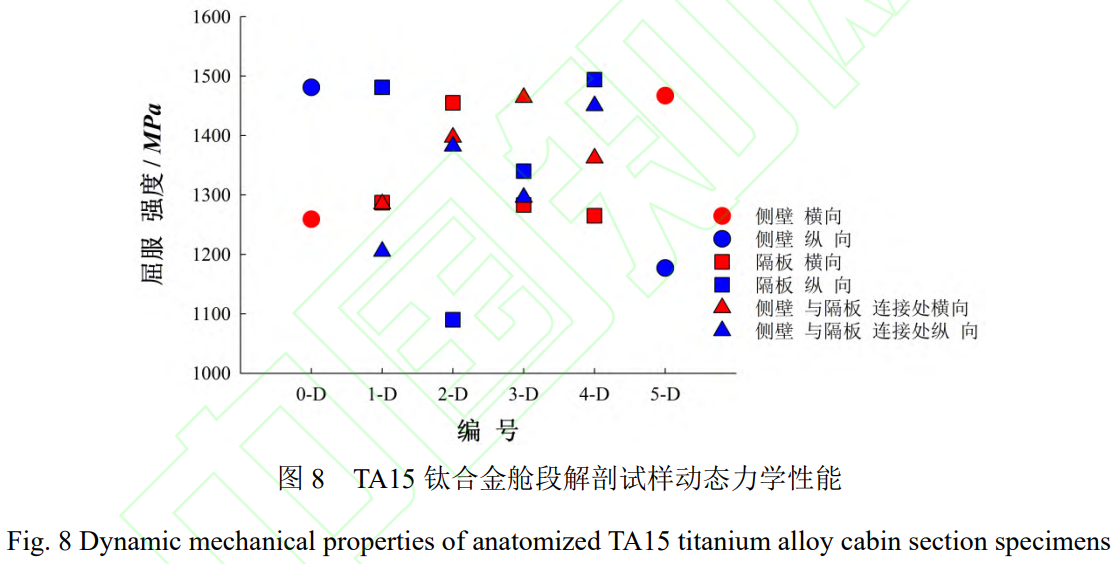

圖8為TA15鈦合金艙段解剖試樣在應變率1000/s時的動態屈服強度,圖中中屈服強度最大為1494MPa,位于艙段584mm高度的隔板縱向沉積試樣(試樣編號4-D);屈服強度最小為1090MPa,位于艙段229mm高度的隔板縱向沉積試樣(試樣編號2-D),兩者相差395MPa。與準靜態下的試樣拉伸屈服強度相比,試樣動態屈服強度性能提高,表現出明顯的應變率強化效應。所有試樣動態屈服強度標準差為115.98,相較于準靜態屈服強度數據波動性變大。編號1-D和2-D的隔板與側壁連接處縱向沉積試樣均破碎,這主要是隔板與側壁連接處存在一定結構應力集中現象,即使相同工藝不同結構下的動態力學性能存在一定差異。為減小該處應力集中,提高整體性能一致性,應在打印工藝設計時加大該連接處的圓角。

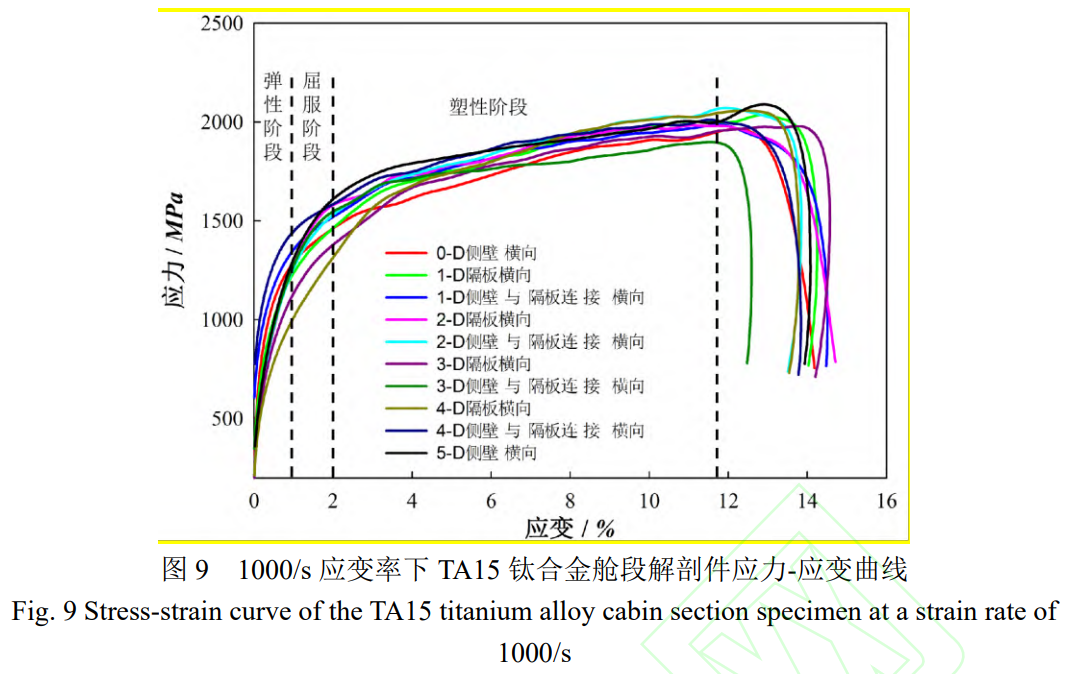

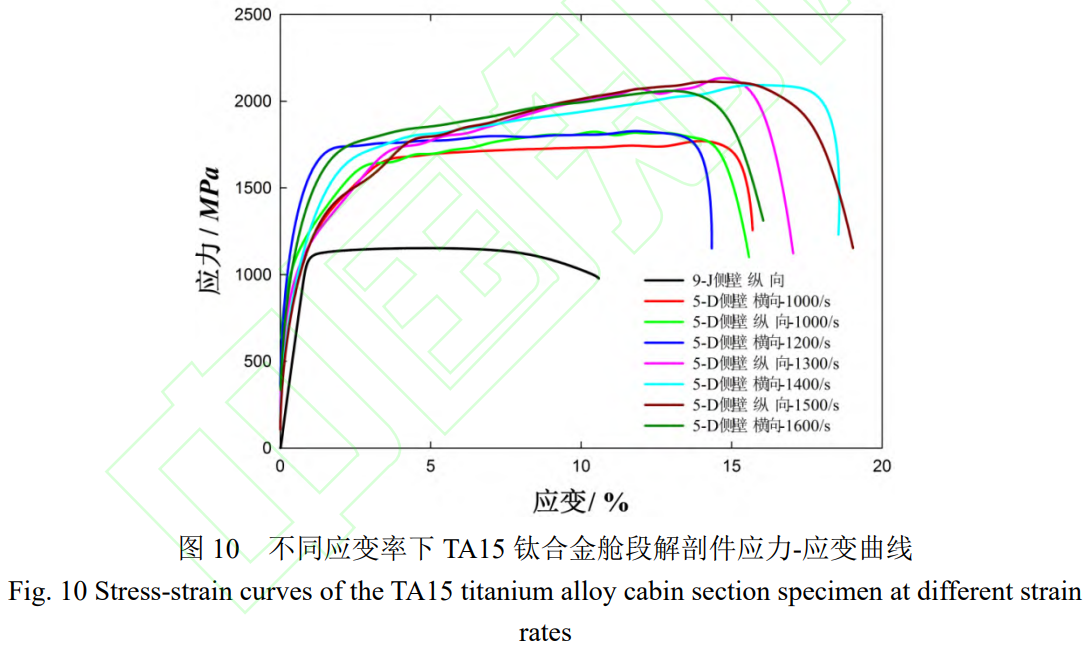

圖9為TA15鈦合金艙段解剖件在應變率1000/s時的應力-應變曲線,曲線有彈性、屈服和塑性3個變形階段,且試樣在屈服階段重復性較好。圖10為相近取樣位置試樣的動靜態應力-應變曲線,較準靜態最大屈服強度相比,試樣的強度隨應變率的增加而增加,呈現出正應變率敏感性。

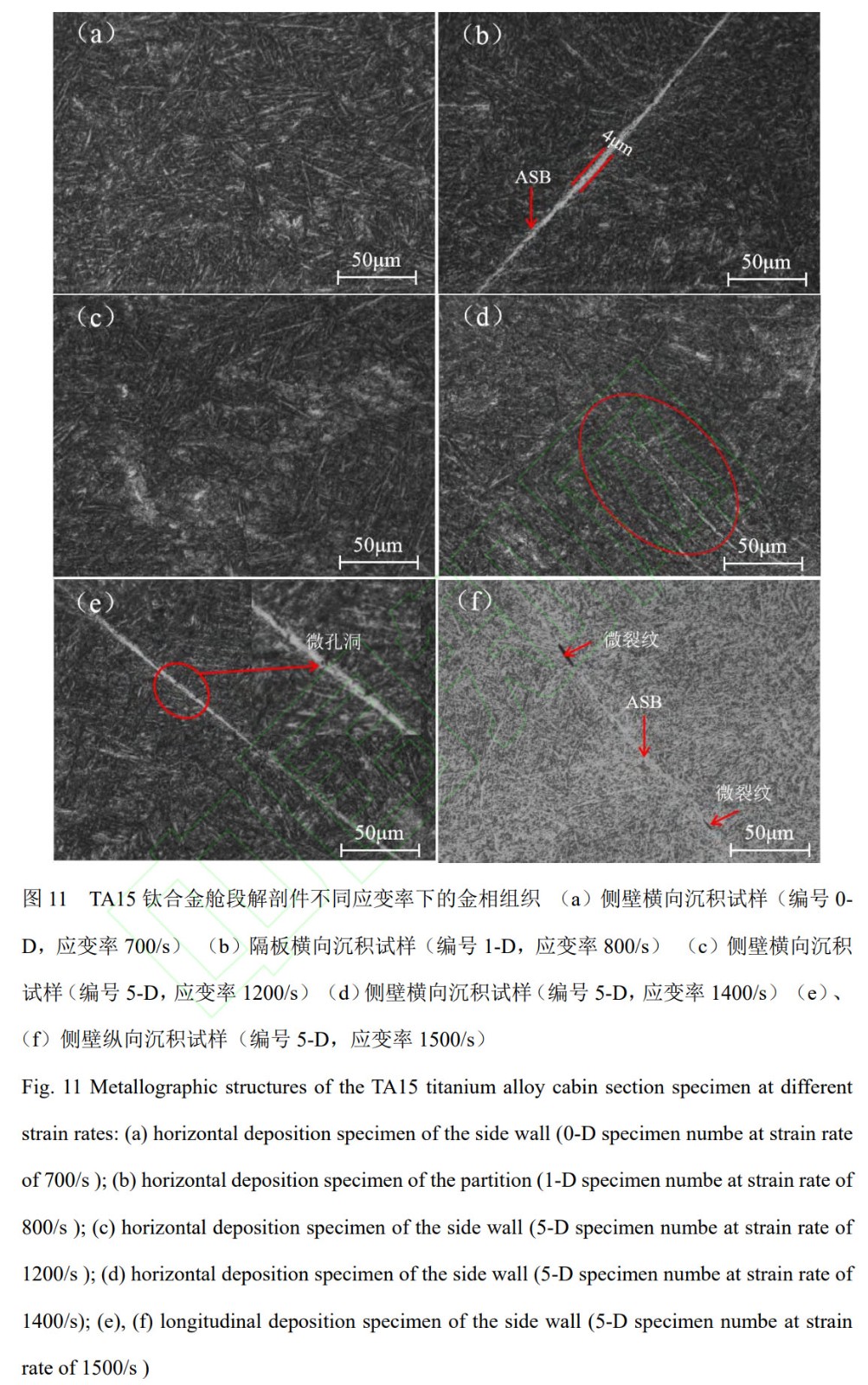

圖11為不同應變率下不同取樣位置下的試樣金相顯微組織。圖11(a)表明在應變率700/s時,因應變率過小,側壁橫向試樣未出現絕熱剪切帶(adiabaticshearband,ASB)。圖11(b)表明在應變率800/s時,隔板橫向試樣出現明顯的白亮的細帶狀ASB,材料出現熱塑失穩[17]。ASB兩側產生嚴重的非均勻塑性變形,在絕熱剪切帶內部形成致密細小的再結晶晶粒[18,19]。剪切帶中間及周圍的晶粒在高速沖擊下細化,同時邊界處的晶粒沿加載方向拉長[20]。剪切帶寬度在3~4μm之間,剪切帶與基體之間存在較為明顯的邊界。圖11(c)中未見明顯ASB,證明在應變率為1200/s側壁橫向試樣未出現熱塑失穩。圖11(b)、(c)表明側壁試樣較隔板試樣更易產生ASB,這主要是打印過程中隔板下方主要是TA15鈦合金粉末支撐,粉末導熱系數僅為實體的百分之一,近似絕熱,極易造成熱應力集中。圖11(d)中出現沿45°裂紋方向和其兩側共3條絕熱剪切帶。圖11(e)、(f)表明,側壁縱向試樣在動態壓縮過程中隨著應變率的增加,形成ASB,應變率繼續增大至1400/s時,在ASB內形成微孔洞,微孔洞擴展連接形成微裂紋和微裂紋合并[21-23],最后微裂紋沿ASB擴展發生剪切破壞,最終材料剪切斷裂。

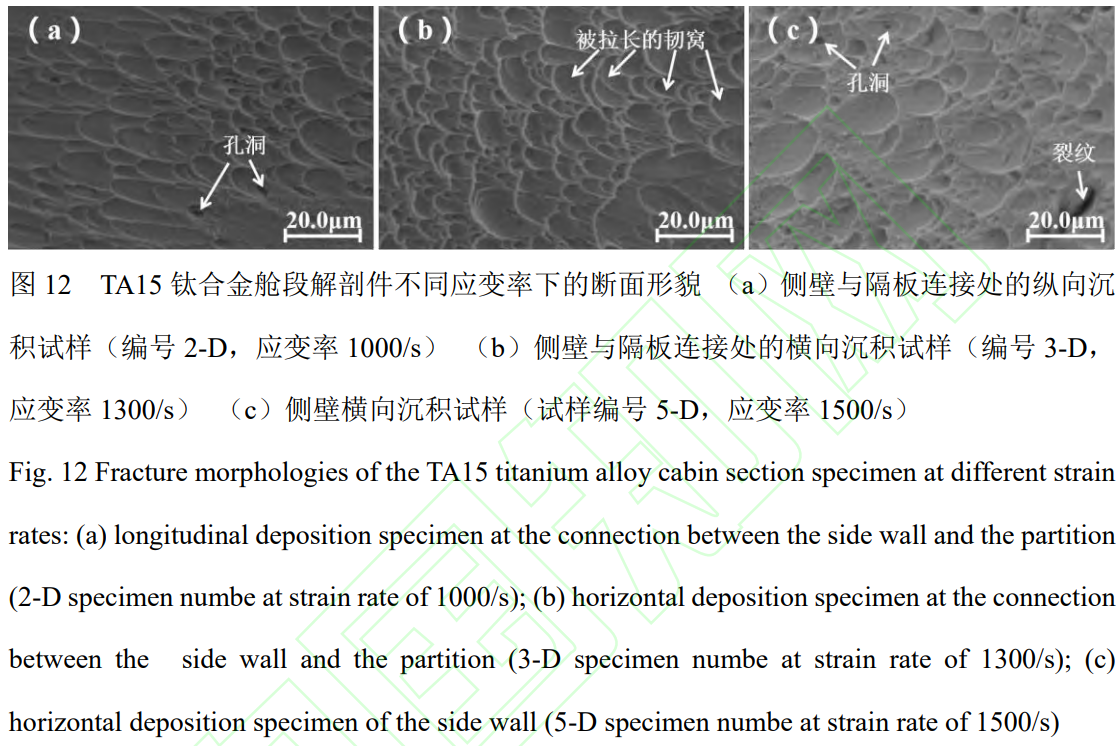

圖12為動態壓縮試樣斷面形貌圖,在較高應變率下的試樣斷口形貌均為大量因被拉長而呈現拋物線狀的剪切韌窩,材料發生動態破壞時以韌性斷裂為主。隨著應變率的增加韌窩變大,在高應變率的動態壓縮過程中,鈦合金材料發生劇烈塑性變形,導致材料出現熱軟化現象,同時在材料內部,其晶粒發生畸變、拉長和細化,孔洞和裂紋等缺陷開始萌生,導致材料熱塑失穩最終形成宏觀斷裂。

3、結論

本文從SLM制備的TA15鈦合金艙段周身取樣,對試樣進行了常溫準靜態拉伸測試和動態壓縮測試,并對動準靜態試樣斷面形貌及動態試樣金相進行了檢測,結論如下:

1)室溫準靜態拉伸下,所有試樣伸長率均大于10%,屈服強度最大為1114MPa,屈服強度最小為1066MPa,各向異性較小,所有試樣力學性能達到鍛件水準。試樣拉伸斷面韌窩密集,屬于韌窩聚集型斷裂。

2)在應變率1000/s時,屈服強度最大為1494MPa,屈服強度最小為1177MPa,表現出明顯的應變率強化效應。整所有試樣動態屈服強度標準差為115.98,相較于準靜態屈服強度數據波動性變大,只有隔板與側壁連接處部分試樣發生破碎現象,主要是該處位置相較隔板和側壁存在更大的結構應力。另外,試樣屈服強度增加值隨應變率的增加而上下波動。

3)應變率800/s時,隔板橫向試樣出現明顯的白亮的細帶狀ASB,材料出現熱塑失穩;應變率為1200/s時側壁橫向試樣未出現熱塑失穩。隔板試樣較側壁試樣更易產生ASB,這主要是打印過程中隔板下方主要是TA15鈦合金粉末,近似絕熱,造成熱應力集中,而側壁下方主要是實體,導熱性相對粉末有極大提高。側壁縱向試樣在應變率1400/s時,在ASB內形成微孔洞,微孔洞擴展連接形成微裂紋和微裂紋合并,最后微裂紋沿ASB擴展發生剪切破壞,最終材料剪切斷裂。在較高應變率下的試樣斷口形貌均為大量因被拉長而呈現拋物線狀的剪切韌窩。

4、參考文獻

[1] 孫向東,謝鑫,戴泓源,等.鈦合金與碳纖維復合身管在無后坐力炮中的應用分析[J].火炮發射與控制學報,2024,45(01):62-67.

SUN Xiangdong, XIE Xin, DAI Hongyuan et al.Application analysis of titanium alloy and carbon fiber composite tube in recoilless gun[J]. Journal of Gun

Launch&Control, 2024,45(01):62-67.

[2] 陳志勇.高聲速飛行器用高溫鈦合金研究進展與發展趨勢[J].空天防御,2024,7(06):38-45.

CHEN Zhiyong. Research and development of high-temperature titanium alloys for hypersonic aircraft[J]. Air & Space Defense, 2024,7(06):38-45.

[3] 邵志文.裝甲鈦合金低成本技術研究及其應用現狀[J].金屬功能材料,2023,30(04):1-10.

SHAO Zhiwen.Progress of low-cost technology and application status of armor titanium alloy[J].Metallic Functional Materials, 2023,30(04):1-10.

[4] BERMAN B. 3-D printing: The new industrial revolution[J]. Business Horizons. 2012, 55(2):155-62.

[5] SINGH S, SHARMA VS, SACHDEVA A. Progress in selective laser sintering using metallic powders: a review[J]. Materials Science and Technology, 2016, 32(8):760-72.

[6] 潘琰峰,沈以赴,顧冬冬,胥橙庭.選擇性激光燒結技術的發展現狀[J]. 工具技術, 2004, (06):3-7.

PAN Yanfeng, SHEN Yifu, GU Dongdong, XU Chengting. Present Status of Development for Selective Laser Sintering(SLS)[J]. Tool Engineering, 2004, (06):3-7.

[7] 索葉龍,趙煜,李龍,等.溫度對增材制造 TA15 鈦合金組織與拉伸性能的影響[J].鈦工業進展,2025,42(02):28-33.

SUO Yelong, ZHAO Yu, LI Long, et al. Influence of temperature on tensile properties and microstructure of TA15 titanium alloy formed by additive

manufacturing[J]. Titanium Industry Progress, 2025, 42(02):28-33.

[8] 王志敏,李鵬,申紅斌,等.熱處理對激光選區熔化增材制造 TA15 鈦合金組織與性能的影響[J].國防制造技術,2021,(04):22-26.

[9] 牟建偉,于傳軍,湯海波,等.激光增材連接 TA15 鈦合金顯微組織及力學性能研究[J].中國激光,2023,50(16):221-228.

MOU Jianwei, YU Chuanjun, TANG Haibo, et al. Microstructure and mechanical properties of TA15 titanium component manufactured via laser additive connection[J]. Chinese Journal of Lasers, 2023,50(16):221-228.

[10] 肖先鋒,徐建龍,吳祖錫,等.動靜載荷作用下增材制造 Ti-6Al-4V 合金的力學性能研究進展[J].爆炸與沖擊,1-24.

XIAO Xianfeng, XU Jianlong, WU Zuxi, et al. Research progress on mechanical properties of additive manufacturing Ti-6Al-4V alloy under static and dynamic

loading.[J] Exploslon and Shock Waves, 1-24.

[11] ?KERFELDT P, ANTTI M-L, PEDERSON R. Influence of microstructure on mechanical properties of laser metal wire deposited Ti-6Al-4V[J]. Materials Science &

Engineering: A, 2016, 674(): 428-437.

[12] JIN N, YAN Z, WANG Y, et al. Effects of heat treatment on microstructure and mechanical properties of selective laser melted Ti-6Al-4V lattice materials[J].

International Journal of Mechanical Sciences, 2021, 190: 106042.

[13] YANG J J, YU H C, YIN J, GAO M, WANG Z M, ZENG X Y. Formation and control of martensite in Ti-6Al-4V alloy produced by selective laser melting[J].

Materials & Design, 2016, 108: 308-318. [14] 王怡蕾,唐斌,戴錦華,等.Ti575 合金動態力學性能和絕熱剪切行為研究[J].鑄造技術,2025,46(02):110-119.

WANG Yilei, TANG Bin, DAI Jinhua, et al. Dynamic mechanical properties and adiabatic shear behavior of Ti575 alloys[J]. Foundry Technology, 2025, 46(02):110-119.

[15] JIANG Y H, CHEN Z Y, ZHAN C K, CHEN T, WANG R K, LIU C M. Adiabatic shear localization in pure titanium deformed by dynamic loading: Microstructure and

microtexture characteristic [J]. Materials Science and Engineering: A, 2015, 640: 436-442.

[16] 西禹,張強,張欣鑰,等.增材制造 TC4 鈦合金的動態力學行為研究[J].力學學報,2022,54(02):425-444.

XI Yu, ZHANG Qiang, ZHANG Xinyue,et al. Dynamic mechanical behavior of additive manufacturing TC4 alloy[J]. Chinese Journal of Theoretical and Applied

Mechanics, 2022, 54(02):425-444.

[17] ALAGHMANDFARD R, DHARMENDRA C, ODESHI A G, MOHAMMADI M. Dynamic mechanical properties and failure characteristics of electron beam melted Ti6Al-4V under high strain rate impact loadings[J]. Materials Science and Engineering: A, 2020, 793: 139794.

[18] 劉洋,徐懷忠,汪小鋒,等.沖擊載荷下增材制造金屬材料的動態響應及微觀結構演化研究進展[J].高壓物理學報,2021,35(04):18-34.

LIU Yang, XU Huaizhong, WANG Xiaofeng, et al. Progress in dynamic responses and microstructure evolution of the additive manufactured alloys under impact load[J]. Chinese Journal of High Pressure Physics, 2021, 35(04):18-34.

[19] LIU X, ZJOU Y, ZJU X, et al. The failure mechanism at abiabatic shear bands of titanium alloy: High-precision survey using precession electron diffraction and

geometrically necessary dislocation density calculation[J]. Materials Science and Engineering:A, 2019, 746:322-331.

[20] 郝芳,杜予晅,毛友川,等.一種典型近 α 型鈦合金絕熱剪切帶的組織特征[J].稀有金屬材料與工程,2021,50(10):3664-3669.

HAO Fang, DU Yuxuan, MAO Youchuan, et al. Microstructure Characteristics of Adiabatic Shear Band in a Typical Near α-Type Ti Alloy[J]. Rare Metal Materials and Engineering, 2021, 50(10):3664-3669.

[21] 孫守偉,馬逸飛,任宇.(W+TiB+TiC)/TA15 復合材料的動態力學性能及絕熱剪切行為[J].兵器裝備工程學報,2025,46(02):244-250.

SUN Shouwei, MA Yifei, REN Yu. Dynamic mechanical properties and adiabatic shearing behavior of (W+TiB+TiC)/TA15 titanium matrix composite[J]. Journal of

Ordnance Equipment Engineering, 2025, 46(02):244-250.

[22] 馬志遠,宗勝杰,袁寶國.TC21 鈦合金的動態力學性能及絕熱剪切行為[J].有色金屬加工,2024,53(05):19-24+32.

MA Zhiyuan, ZONG Shengjie, YUAN Baoguo. Dynamic mechanical properties and adiabatic shear behavior of TC21 alloy[J]. Nonferrous Metals Processing, 2024,

53(05):19-24+32.

[23] 陳偉,章環,牟娟,等.顯微組織和應變速率對 TC4 合金動態力學性能和絕熱剪切帶的影響[J].金屬學報,2022,58(10):1271-1280.

CHEN Wei, ZHANG Huan, MU Juan, et al. Effects of Microstructure and Strain Rate on Dynamic Mechanical Properties and Adiabatic Shear Band of TC4 Alloy[J].

Acta Metallurgica Sinica, 2022, 58(10):1271-1280.

(注,原文標題:增材制造TA15鈦合金復雜艙段的性能研究)

相關鏈接

- 2025-09-17 TA15鈦合金板跨相變點退火的組織與織構演化規律及其對拉伸性能的耦合影響機制

- 2025-09-14 TA15鈦合金航空復雜構件等溫級進熱成形工藝創新:多工序集成、數值模擬與試驗驗證

- 2025-08-31 不同退火溫度對航空航天領域用TA15鈦合金厚板組織與力學性能的影響分析

- 2025-08-30 激光沖擊強化TA15鈦合金的組織演變與腐蝕性能研究:從微觀結構、力學性能到電化學行為的綜合表征

- 2025-08-24 電弧增材連接TA15合金構件高精度成形方法

- 2025-08-17 多工藝耦合下TA15鈦合金棒組織演化與高溫性能協同調控機制

- 2025-08-12 數據驅動TA15鈦合金板制造:熱處理-加工-服役性能映射模型構建

- 2025-07-14 熱處理工藝對TA15鈦合金力學性能和耐磨性的影響

- 2025-06-23 TA15鈦合金航空船舶應用對比:高溫685MPa VS 深蝕0.001mm/a的性能博弈與國產化破局

- 2025-06-19 TA15鈦合金增材制造:從"毫米精度"到"米級突破"的航空制造革命